धातु निर्माण में, सही निर्माण उपकरण का चयन केवल दक्षता का मामला नहीं है-यह सीधे भाग सटीकता, सामग्री अखंडता और दीर्घकालिक परियोजना लागत को प्रभावित करता है।चाहे एक छोटे कस्टम ब्रैकेट (हबिस्ट) या बड़े पैमाने पर उत्पादन वाले ऑटोमोटिव चेसिस घटकों (औद्योगिक) का निर्माण करना, सही उपकरण आपकी परियोजना की तकनीकी आवश्यकताओं ( सामग्री, ज्यामितीय, मात्रा) और परिचालन बाधाओं ( बजट, अंतरिक्ष, कौशल स्तर) के साथ संरेखित है।यह गाइड उपकरण बनाने के मूल्यांकन के लिए एक संरचित, तकनीकी ढांचा प्रदान करता है, जिसमें मुख्य श्रेणियों, चयन मानदंडों और सूचित निर्णय लेने को सुनिश्चित करने के लिए आवेदन-विशिष्ट सिफारिशें शामिल हैं।

1.मौलिक संदर्भ: धातु गठन प्रक्रियाएं और उपकरण संरेखण

उपकरण का चयन करने से पहले, अपने प्रोजेक्ट के गठन की प्रक्रिया को सही उपकरण में मानचित्र करना महत्वपूर्ण है।धातु का गठन प्लास्टिक विरूपण (कोई सामग्री हटाने) पर निर्भर करता है और इसे वर्कपीस प्रकार (शीट, तार, बिललेट) और विरूपण विधि द्वारा वर्गीकृत किया जाता है।नीचे मुख्य प्रक्रियाओं और उनके संबंधित उपकरणों का टूटना है:

| गठन प्रक्रिया| परिभाषा (Definition)| प्रमुख उपकरण प्रकार|

|-----------------------|-----------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| शीट धातु झुकने| कोण (90 °, 135 °) या त्रिज्या बनाने के लिए एक रैखिक धुरी के साथ फ्लैट धातु की शीट (0.1-6 मिमी मोटी) को विकृत करना।| प्रेस ब्रेक (मानुअल / प्यूमैटिक / हाइड्रोलिक), तह मशीनें, हाथ के सीमर।|

| शीट धातु गठन| 3 डी ज्यामितीय में शीट आकार (उदाहरण के लिए,मोटा पैनल, enclosures) खिंचाव / संपीड़न के माध्यम से।| रोल फॉर्मर्स, वैक्यूम बनाने वाली मशीनें, पनीमेटिक बनाने वाले प्रेस।|

| भारी ड्यूटी फोर्जिंग| मोटी-गेज धातु (25-100 + मिमी: बिल, बार) को उच्च संपीड़ित बल (गर्म / ठंडे) के माध्यम से आकार देना।| हाइड्रोलिक प्रेस, बिजली हथौड़ा ( यांत्रिक / हाइड्रोलिक), फोर्जिंग प्रेस।|

| तार / रोड गठन| पतली धातु तारों / रॉड (0.5-20 मिमी व्यास) को कॉइल, फास्टनर या जटिल आकारों में मोड़ना या ड्राइंग करना।| तार मोड़ने मशीनें, बेंच खींचें, वसंत फॉर्मर्स।|

निर्माण उपकरण स्केल, बिजली स्रोत और विशेषज्ञता के आधार पर समूहित हैं।नीचे सबसे आम प्रकारों का एक विस्तृत टूटना है, उनके तकनीकी विशेषताओं और अनुप्रयोग फिट पर ध्यान केंद्रित करने के साथ:

2.1हाथ और बेंच-टॉप बनाने के उपकरण (छोटे पैमाने पर / DIY परियोजनाएं)

पतली गेज धातुओं (0.1-3 मिमी) के साथ कम मात्रा, जटिल काम (1-100 भागों) के लिए डिज़ाइन किया गया।शौकिया, छोटी कार्यशालाओं, या ऑन-साइट मरम्मत के लिए आदर्श।

| टूल प्रकार| तकनीकी स्पेसिफिकेशन| आदर्श अनुप्रयोग|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| हाथ सीमर|- क्षमता: 0.5-2 मिमी (एल्यूमीनियम / इस्पात)<br> मोड़ - कोण सीमा: 0-180 डिग्री<br>- कोई शक्ति की आवश्यकता नहीं है।| सीमिंग HVAC नलिकाओं, छोटे शीट धातु टैब को झुकना (उदाहरण के लिए,इलेक्ट्रॉनिक संलग्नक) ।|

| मैनुअल बेंच कैंची|- काटने की क्षमता: 0.1-3 मिमी (इस्पात)<br>- गले की गहराईः 100-300 मिमी<br>- यांत्रिक लीवर ऑपरेशन।| शीट धातु के रिक्तों को काटने, छोटे ब्रैकेट के लिए सीधे किनारों को काटने।|

| मैनुअल प्रेस ब्रेक| मोड़ - क्षमता: 0.5-2 मिमी (इस्पात)<br>- अधिकतम मोड़ लंबाई: 300-600 मिमी<br>- मैनुअल क्रैंक समायोजन।| छोटे भागों को मोड़ना (उदाहरण के लिए,गहने घटक, मॉडल हवाई जहाज फ्रेम) |

| शीट मेटल नचर्स|- Notch गहराई: 10-50 मिमी<br>- क्षमता: 0.1-2 मिमी (इस्पात)<br>- बेंच-माउंटेड।| बॉक्स कोनों के लिए नच काटना, झुकने के लिए शीट धातु तैयार करना।|

प्रमुख लाभ: कम अपआउट लागत ($ 50-$ 500), न्यूनतम स्थान आवश्यकताएं (मानक वर्कबेंच पर फिट), और कोई बिजली निर्भरता नहीं।

2.2बिजली-संचालित शीट धातु निर्माण उपकरण (मध्य-वॉल्यूम उत्पादन)

पतली से मध्यम गेज धातुओं (0.5-6 मिमी) के साथ मध्यम पैमाने की परियोजनाओं (100-10,000 भागों) के लिए।मोटर वाहन के बाद के बाजार, HVAC विनिर्माण, और कस्टम निर्माण में उपयोग किया जाता है।

| टूल प्रकार| तकनीकी स्पेसिफिकेशन| आदर्श अनुप्रयोग|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

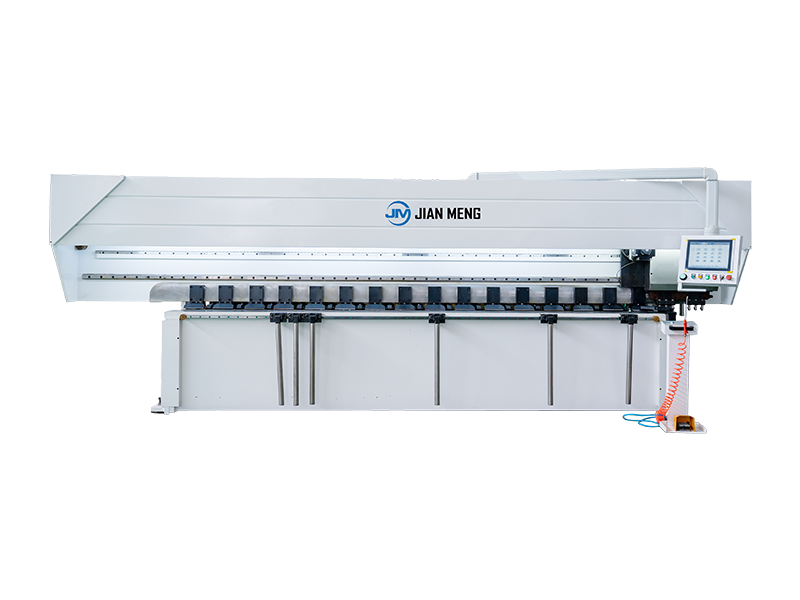

| प्यूम्यूटिक प्रेस ब्रेक| मोड़ - क्षमता: 0.5-4 मिमी (इस्पात)<br> मोड़ - लंबाई: 600-1,200 मिमी<br>- बल: 5-20 kN<br>- सीएनसी नियंत्रण (अधिकृतता के लिए वैकल्पिक)।| द्रव्यमान-उत्पादक ब्रैकेट, ऑटोमोटिव ट्रिम पैनलों को झुकाते हुए, एचवीएसी फिटिंग बनाने के लिए।|

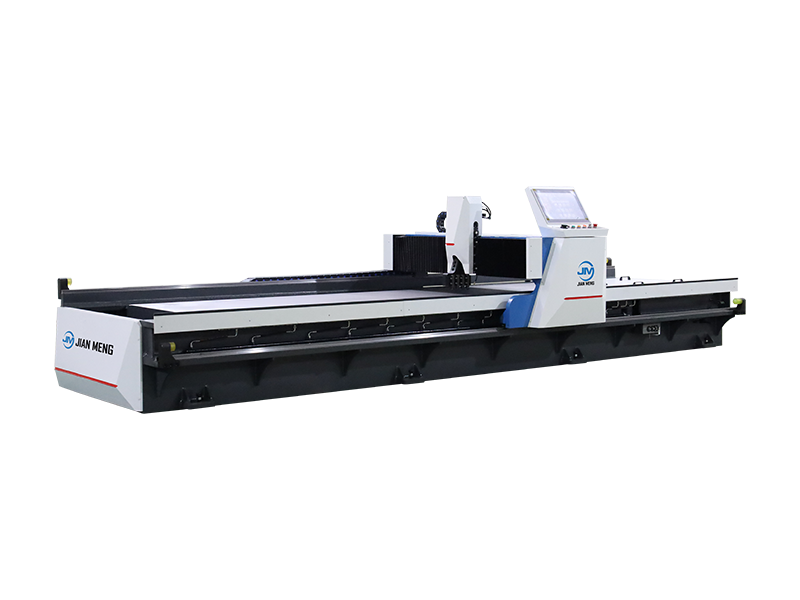

| रोल फॉर्मर्स| सामग्री - मोटाई: 0.5-3 मिमी (ईस्पात / एल्यूमीनियम)<br>- प्रोफ़ाइल सीमाः सी-चैनल, यू-बीम, कस्टम क्रॉस-सेक्शन<br>- गतिः 5-20 मीटर / मिनट।| लंबे संरचनात्मक घटकों का निर्माण (उदाहरण के लिए,छत ट्रस, शेल्फ ब्रैकेट), निरंतर लंबाई के भाग।|

| पनीमेटिक बनाने वाले प्रेस|- बल: 10-50 केएन<br>- स्ट्रोक की लंबाई: 50-200 मिमी<br>- चक्र समय: 10-30 चक्र / मिनट।| शीट धातु में लोगो को स्टamping करना, उथले 3 डी भागों का गठन करना (उदाहरण के लिए,उपकरण पैनल, इलेक्ट्रॉनिक केसिंग) |

प्रमुख लाभ: गति (मानुअल उपकरणों की तुलना में तेज) और सटीकता (± 0.1 मिमी सहिष्णुता) को संतुलित करता है, मध्यम अपआउट लागत ($ 2,000-$ 20,000) के साथ।

2.3भारी-ड्यूटी निर्माण उपकरण (उद्योगिक / उच्च मात्रा उत्पादन)

उच्च मात्रा (10,000+ भागों) या भारी-गेज धातु (6-100+ मिमी) अनुप्रयोगों के लिए इंजीनियर।मोटर वाहन, एयरोस्पेस, और औद्योगिक मशीनरी विनिर्माण के लिए महत्वपूर्ण।

| टूल प्रकार| तकनीकी स्पेसिफिकेशन| आदर्श अनुप्रयोग|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| हाइड्रोलिक प्रेस ब्रेक| मोड़ - क्षमता: 3-25 मिमी (इस्पात)<br> झुकना - लंबाई: 1.2-6 मीटर<br>- बल: 50-500 केएन<br>- सीएनसी नियंत्रण (कंप्लिक बहु-अक्ष मोड़ के लिए)।| मोटी ऑटोमोटिव चेसिस घटकों को झुकना, बड़े संरचनात्मक इस्पात पैनलों का निर्माण (उदाहरण के लिए,बिल्डिंग बीम) |

| हाइड्रोलिक फोर्जिंग प्रेस|- बल: 100-5,000 केएन<br>- स्ट्रोक लंबाई: 100-500 मिमी<br>- गर्म / ठंडे फोर्जिंग संगत।| इंजन क्रैंकशाफ्ट, गियर रिक्त, और भारी मशीनरी के भागों (उदाहरण के लिए,एक्सकेवलर बाल्टी)।|

| निरंतर रोल फॉर्मर्स| सामग्री - मोटाई: 1-6 मिमी (इस्पात)<br> गतिः 20-50 m / min<br>- एकीकृत काटने की प्रणाली (सही लंबाई नियंत्रण के लिए)।| बड़े पैमाने पर उत्पादन ऑटोमोटिव फ्रेम रेल, एचवीएसी नलिका, और सौर पैनल माउंटिंग ब्रैकेट।|

मुख्य लाभ: उच्च थ्रूपट ( 1,000 भागों / घंटे तक), मोटी / उच्च शक्ति वाले धातुओं (उदाहरण के लिए,स्टेनलेस स्टील, टाइटेनियम), और स्वचालित उत्पादन के लिए सीएनसी एकीकरण।

2.4यूनिवर्सल फॉर्मिंग मशीन (वर्सैटिकल / मिश्रित-प्रोजेक्ट कार्यशालाएं)

ऑल-इन-वन सिस्टम न्यूनतम उपकरण परिवर्तनों के साथ कई निर्माण कार्यों (बेंडिंग, काटने, स्टamping) को करने के लिए डिज़ाइन किए गए हैं।विभिन्न परियोजनाओं की आवश्यकताओं के साथ कार्यशालाओं के लिए आदर्श (उदाहरण के लिएकस्टम निर्माण की दुकानें, आर एंड डी लैब)।

| मशीन प्रकार| तकनीकी स्पेसिफिकेशन| आदर्श अनुप्रयोग|

|----------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| सीएनसी यूनिवर्सल फॉर्मिंग केंद्र|- एकीकृत कार्य: झुकना, पंचिंग, कटाई<br> सामग्री क्षमता: 0.5-6 मिमी (इस्पात)<br>- सीएनसी प्रोग्रामिंग (कम्प्लेक्स भाग ज्यामितीय के लिए) | नए भागों को प्रोटोटाइप करना (उदाहरण के लिए,उपभोक्ता इलेक्ट्रॉनिक्स केसिंग), मिश्रित घटकों (क्राफ्ट, पैनल, enclosures) का छोटा-बैच उत्पादन।|

| हाइड्रोलिक यूनिवर्सल प्रेस|- बल: 20-200 केएन<br>- विनिमय योग्य मर जाता है (बेंडिंग, स्टैम्पिंग, दबाने के लिए)<br> समायोज्य स्ट्रोक लंबाई (0-300 मिमी) | विभिन्न ज्यामितीय के साथ कस्टम भागों का निर्माण (उदाहरण के लिए,एयरोस्पेस प्रोटोटाइप, औद्योगिक फास्टनर्स, असेंबली घटकों (उदाहरण के लिए,घरों में पेंटिंग) ।|

मुख्य लाभ: उपकरण पदचिह्न को कम करता है (एक मशीन 3-4 विशेष उपकरणों की जगह लेती है), मिश्रित परियोजनाओं के लिए सेटअप समय को कम करता है, और उत्पादन आवश्यकताओं को बदलने के लिए अनुकूलित करता है।

3.महत्वपूर्ण चयन मानदंड: तकनीकी और परिचालन कारक

अधिक निर्दिष्ट करने (बैजट की बर्बादी) या कम निर्दिष्ट करने (गुणवत्ता से समझौता करने) से बचने के लिए, अपनी परियोजना आवश्यकताओं के खिलाफ इन कारकों का मूल्यांकन करें:

3.1परियोजना तकनीकी आवश्यकताओं

- सामग्री विनिर्देशों:

- प्रकार: एल्यूमीनियम (नิ่ม, कम बल की आवश्यकता होती है) बनाम स्टील (सख्त, उच्च बल की आवश्यकता होती है) बनाम टाइटेनियम (उच्च शक्ति, हाइड्रोलिक उपकरण की आवश्यकता होती है)।

- मोटाई / गेज: पतली धातुओं (<3 मिमी) प्यूमेटिक / मैनुअल उपकरणों के साथ काम करते हैं; मोटी धातुओं (>6 मिमी) हाइड्रोलिक उपकरणों की मांग करते हैं।

- फॉर्मैबिलिटी: लचीले धातुओं (मल इस्पात, एल्यूमीनियम) अधिकांश उपकरणों के साथ संगत हैं; भंगुर धातुओं (कास्ट लोहे) को विशेष फोर्जिंग उपकरणों की आवश्यकता होती है।

- भाग ज्यामितीय:

- 2 डी बनाम 3 डी: फ्लैट झुकता (2 डी) प्रेस ब्रेक का उपयोग करता है; घुमावदार / जटिल 3 डी आकार (उदाहरण के लिए,मोटर वाहन fenders) रोल फॉर्मर्स या प्यूमेटिक बनाने प्रेस की आवश्यकता है।

- सहिष्णुता: तंग सहिष्णुता (± 0.05 मिमी, उदाहरण के लिए,एयरोस्पेस भागों) सीएनसी-नियंत्रित उपकरणों की आवश्यकता होती है; ढीली सहिष्णुता (± 0.5 मिमी, उदाहरण के लिए,एचवीएसी नलिकाओं) मैनुअल / प्यूमैटिक उपकरणों के साथ काम करें।

- उत्पादन मात्रा:

- कम वॉल्यूम (<100 भाग): मैनुअल / बेंच-टॉप उपकरण ( लागत प्रभावी, न्यूनतम सेटअप समय)।

- मध्यम मात्रा (100-10,000 भागों): प्यूमاتیک / सीएनसी बिजली उपकरण (शीर्ष गति और लागत को संतुलित करता है)।

- उच्च मात्रा (> 10,000 भागों): हाइड्रोलिक / स्वचालित उपकरण (थ्रूपुट को अधिकतम करता है, श्रम लागत को कम करता है)।

3.2परिचालन बाधाएं

- अंतरिक्ष उपलब्धता:

- बेंच-टॉप उपकरणः 0.5-1 एम 2 वर्कबेंच स्थान की आवश्यकता होती है।

- बिजली संचालित उपकरण (नी्यूमैटिक प्रेस ब्रेक): 2-5 एम 2 फर्श स्थान की आवश्यकता है।

- औद्योगिक हाइड्रोलिक प्रेसः 10-50 एम 2 (प्लस सामग्री हैंडलिंग के लिए मंजूरी) की आवश्यकता होती है।

- बिजली और उपयोगिता पहुंचः

- मैनुअल उपकरण: कोई बिजली की आवश्यकता नहीं है।

- प्यूमاتیک उपकरण: संपीड़ित हवा (6-10 बार, 10-50 m3 / h) की आवश्यकता होती है।

- हाइड्रोलिक / सीएनसी उपकरण: 220V / 380V बिजली (5-50 किलोवाट) और शीतलन प्रणाली (उच्च कर्तव्य चक्रों के लिए) की आवश्यकता है।

- कौशल स्तर:

- मैनुअल उपकरण: न्यूनतम प्रशिक्षण (1-2 घंटे)।

- न्यूमेटिक / सीएनसी उपकरण: नियंत्रण / प्रोग्रामिंग पर प्रशिक्षण (1-2 सप्ताह) की आवश्यकता है।

- औद्योगिक हाइड्रोलिक उपकरण: प्रमाणित ऑपरेटरों (विशेष प्रशिक्षण, 1-3 महीने) की आवश्यकता है।

3.3कुल स्वामित्व लागत (टीसीओ)

अपआउट लागत केवल एक घटक है-टीसीओ में ऑपरेटिंग, रखरखाव और टूलिंग लागत शामिल है:

- अग्रिम लागत:

- मैनुअल उपकरणः $ 50-$ 500।

- प्यूमاتیک / सीएनसी उपकरण: $ 2,000-$ 50,000।

- + औद्योगिक हाइड्रोलिक उपकरण: $ 50,000- $ 500,000

- परिचालन लागतः

- प्यूमاتیک उपकरण: वायु खपत (10-50 एम 3 / घंटा, ~ $ 0.50- $ 2 / घंटा)।

- हाइड्रोलिक उपकरण: ऊर्जा खपत (5-50 किलोवाट, ~ $ 1- $ 10 / घंटा) + हाइड्रोलिक तरल पदार्थ प्रतिस्थापन ($ 100- $ 500 / वर्ष)।

- रखरखाव की लागत:

- मैनुअल टूलः न्यूनतम ($ 10 - $ 50 / वर्ष ल्यूब्रिकेशन के लिए)।

- बिजली के उपकरण: वार्षिक सेवा ($ 500- $ 5,000 / सीएनसी / हाइड्रोलिक सिस्टम के लिए वर्ष) + मर प्रतिस्थापन ($ 100- $10,000 / मर, जटिलता के आधार पर)।

उदाहरण: एक $ 5,000 न्यूमैटिक प्रेस ब्रेक के संचालन / रखरखाव के लिए $ 1,000 / वर्ष की लागत हो सकती है, जबकि $ 500 मैनुअल ब्रेक की लागत $ 50 / वर्ष है-लेकिन न्यूमैटिक मॉडल प्रति घंटे 10x अधिक भागों का उत्पादन करता है, जिससे मध्यम मात्रा में परियोजनाओं के लिए लागत प्रभावी हो जाता है।

4.एप्लिकेशन-विशिष्ट उपकरण सिफारिशें

चयन को सरल बनाने के लिए, नीचे सामान्य परियोजना प्रकारों के लिए अनुकूलित सिफारिशें हैं:

| परियोजना प्रकार| सामग्री / मोटाई| आदर्श उपकरण| तर्कसंगत|

|----------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|---------------------------------------------------------------------------|

| DIY / Hobbyist: कस्टम ब्रैकेट| एल्यूमीनियम / स्टील (0.5-2 मिमी), कम मात्रा (<50 भाग)| मैनुअल बेंच शीयर + मैनुअल प्रेस ब्रेक| कम लागत, न्यूनतम स्थान, बिजली की आवश्यकता नहीं है।|

| एचवीएसी: नलिका निर्माण| Galvanized स्टील (0.5-1.5 मिमी), मध्यम मात्रा (100-500 भागों)| प्यूमاتیک सीमर + रोल पूर्व| तेज सीमिंग / रोलिंग, सुसंगत नलिका क्रॉस-सेक्शन।|

| Automotive Aftermarket: Custom Fenders (कस्टम फेंडर्स)| एल्यूमीनियम (1-3 मिमी), कम से मध्यम मात्रा (50-500 भाग)| प्यूमاتیک बनाने वाले प्रेस + सीएनसी प्रेस ब्रेक| जटिल वक्रों के लिए सटीक झुकना, दोहराए जाने वाले परिणाम।|

| औद्योगिक: इंजन क्रैंकशाफ्ट| मिश्र धातु इस्पात (50-100 मिमी), उच्च मात्रा (> 10,000 भाग)| हाइड्रोलिक फोर्जिंग प्रेस + स्वचालित सामग्री हैंडलिंग| उच्च थ्रूपुट के लिए गर्म forging के लिए उच्च बल, स्वचालन।|

| एयरोस्पेस: टाइटैनियम पैनल| टाइटेनियम (2-6 मिमी), मध्यम मात्रा (100-1,000 भागों), तंग सहिष्णुता (± 0.05 मिमी)| सीएनसी हाइड्रोलिक प्रेस ब्रेक + वैक्यूम बनाने की मशीन| उच्च शक्ति टाइटेनियम के साथ संगतता, सटीक बल नियंत्रण।|

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian