इष्टतम धातु गठन समाधानों का चयन विनिर्माण में एक महत्वपूर्ण निर्णय है, क्योंकि यह सीधे भाग गुणवत्ता (उदाहरण के लिए,संरचनात्मक अखंडता, आयामी सटीकता), उत्पादन दक्षता (चक्र का समय, सामग्री उपज), और स्वामित्व की कुल लागत (टीसीओ) - टूलिंग निवेश से पोस्ट-प्रसंस्करण तक।यह निर्णय उपयोग के मामलों में गैर तुच्छ है: चाहे एयरोस्पेस घटकों के लिए कम मात्रा के प्रोटोटाइप विकसित करना, उच्च मात्रा में ऑटोमोटिव भागों को स्केलिंग करना, या सटीक चिकित्सा उपकरणों का निर्माण करना।नीचे धातु के गठन के मूल सिद्धांतों, प्रक्रिया वर्गीकरण, चयन मानदंड, और उन्नत प्रौद्योगिकियों का एक संरचित, तकनीकी विश्लेषण है डेटा-संचालित निर्णय लेने का मार्गदर्शन करने के लिए।

धातु गठन एक प्लास्टिक विरूपण प्रक्रिया है जो यांत्रिक बल का उपयोग करके धातु के कार्यकलापों (शीटों, सलाखों, ट्यूबों, या बिललेटों) को फिर से आकार देता है - सामग्री को जोड़ने / हटाने के बिना - नेट-आकार या निकट-नेट-आकार घटकों में।इसका मुख्य लाभ भौतिक अखंडता को बनाए रखने में निहित है (उदाहरण के लिए,अनाज प्रवाह संरेखण, जो खींचने की ताकत को बढ़ाता है) घटाने वाली प्रक्रियाओं की तुलना में (उदाहरण के लिए,मशीनिंग) ।सफलता के निर्माण को नियंत्रित करने वाले प्रमुख सिद्धांतों में शामिल हैंः

- फॉर्मैबिलिटी: एक सामग्री की क्रैकिंग के बिना विरूपित करने की क्षमता, टूटने पर लम्बाई जैसे मीट्रिक द्वारा मात्रित (उदाहरण के,एल्यूमीनियम 6061-T6 में ~ 10% लम्बाई है, मध्यम गठन के लिए उपयुक्त है; कम कार्बन इस्पात 1018 में ~ 25% है, गहरे ड्राइंग के लिए आदर्श)।

- प्रवाह तनावः प्लास्टिक विरूपण शुरू करने के लिए आवश्यक बल ( तापमान के साथ भिन्न होता है-उदाहरण के लिए,गर्म गठन AHSS जैसे उच्च शक्ति स्टील के लिए प्रवाह तनाव को कम करता है) ।

- तनाव वितरण: गठन के दौरान समान तनाव / तनाव दोषों को रोकता है (उदाहरण के लिए,पेंटिंग में झुर्रियां, झुर्रियों में वसंत)

2.धातु बनाने की प्रक्रियाओं का वर्गीकरण

धातु बनाने की प्रक्रियाओं को कामपिस ज्यामितीय, विरूपण तंत्र और तापमान द्वारा वर्गीकृत किया जाता है।नीचे मुख्य प्रक्रियाओं, उनके संचालन सिद्धांतों और औद्योगिक अनुप्रयोगों का एक तकनीकी टूटना है:

2.1शीट धातु गठन (सपाट, पतली-गेज सामग्री के लिए: 0.1-10 मिमी मोटा)

शीट धातु को 3 डी संरचनाओं में फिर से आकार देने पर केंद्रित; ऑटोमोटिव, एचवीएसी और उपभोक्ता इलेक्ट्रॉनिक्स के लिए महत्वपूर्ण।

- झुकना: तीन प्राथमिक तकनीकों के साथ एक रैखिक धुरी के साथ धातु को विकृत करता है:

- वायु झुकना: चर कोणों को प्राप्त करने के लिए आंशिक मर संपर्क का उपयोग करता है (उदाहरण के लिए, 90 °-135 °) न्यूनतम उपकरण परिवर्तन के साथ; विशिष्ट सहिष्णुता: सटीक अनुप्रयोगों के लिए ± 0.1 मिमी।

- बोटिंग: निश्चित कोणों के लिए पूर्ण मर संपर्क; वायु झुकने की तुलना में उच्च बल, लेकिन बेहतर दोहरावशीलता (सहिष्णुता: ± 0.05 मिमी)।

- सिक्का: अत्यधिक दबाव (1,000-3,000 एमपीए) मर विवरण एम्बेड (उदाहरण के लिए,लोगो); इलेक्ट्रिक संपर्क जैसे उच्च सटीक भागों के लिए उपयोग किया जाता है।

- खिंचाव: सतह क्षेत्र को बढ़ाने के लिए एक पंच पर शीट धातु खींचता है; गर्दन (स्थमाकृत पतलापन) से बचने के लिए समान तनाव की आवश्यकता होती है।मोटर वाहनों के शरीर के पैनलों (उदाहरण के लिए,कक्ष) और विमानों की त्वचा।

- ड्राइंग: एक बंद डाई गुहा में एक शीट धातु खाली खींचता है; गहराई द्वारा वर्गीकृत:

- उथली ड्राइंग (गहरीता < खाली व्यास): वाशर, पैन के लिए उपयोग किया जाता है।

- गहरी ड्राइंग (गहरीता > खाली व्यास): सिलेंडर / खोखले भागों का उत्पादन करता है (उदाहरण के लिए,डिब्बे, हाइड्रोलिक सिलेंडर); सामग्री के प्रवाह को नियंत्रित करने और झुर्रियों को रोकने के लिए मोतियों को आकर्षित करने की आवश्यकता होती है।

2.2सटीक थोक गठन (मोटी-गेज सामग्री के लिए: >10 मिमी; बार, बिललेट)

उच्च शक्ति, लोड-बेयरिंग घटकों के लिए उपयोग किया जाता है; सतह खत्म पर संरचनात्मक अखंडता को प्राथमिकता देता है।

- फोर्जिंग: स्थानीयकृत संपीड़न बल के माध्यम से धातु का आकार देता है; तापमान द्वारा वर्गीकृत:

- हॉट फोर्जिंग (600-1,200 ° C, मिश्र धातु के आधार पर): हार्ड धातुओं के लिए प्रवाह तनाव को कम करता है (उदाहरण के लिए,टाइटेनियम, मिश्र धातु इस्पात); क्रैंकशाफ्ट, टरबाइन ब्लेड के लिए उपयोग किया जाता है।

- शीत फोर्जिंग (कमरे तापमान): तंग सहिष्णुता (± 0.02 मिमी) और चिकनी सतहों को प्रदान करता है; फास्टनर (बोल्ट, नट) और चिकित्सा प्रत्यारोपण के लिए आदर्श।

- स्टamping: एक उच्च मात्रा, बहु-ऑपरेशन प्रक्रिया (पंचिंग, ब्लेकिंग, एम्बोसिंग) प्रगतिशील मर का उपयोग कर; चक्र समय 500 भागों प्रति मिनट (पीपीएम) तक।ऑटोमोटिव सीट फ्रेम, इलेक्ट्रिक कनेक्टर के लिए महत्वपूर्ण

2.3विशेष गठन प्रक्रियाएं

निशा की जरूरतों (जैसे,जटिल ज्यामितीय, विदेशी सामग्री):

- कास्टिंगः नोट: तकनीकी रूप से एक सामग्री जमाव प्रक्रिया (प्लास्टिक गठन नहीं), यह अक्सर जटिल आकारों (उदाहरण के लिए,इंजन ब्लॉक) जहां गठन अप्रत्याशित है।मोल्ड में डाला गया घुल धातु का उपयोग करता है; सीमित सटीकता (सहिष्णुता: ± 0.5-1 मिमी) लेकिन कम मात्रा के रन के लिए कम उपकरण लागत।

3.धातु बनाने के समाधान के लिए महत्वपूर्ण चयन मानदंड

परियोजना के लक्ष्यों के साथ प्रक्रियाओं को संरेखित करने के लिए तकनीकी और आर्थिक कारकों को भारित किया जाना चाहिए।नीचे एक मात्रात्मक फ्रेमवर्क हैः

| मानदंड| तकनीकी विचार|

|-----------------------------|---------------------------------------------------------------------------------------------|

| भौतिक गुण|- लचीलापन: कम लचीलाता धातुओं (उदाहरण के लिए,मैग्नीशियम) गर्म गठन की आवश्यकता है; उच्च लचीलापन (उदाहरण के लिए,कूप) ठंडे आकार का सूट।<br>- प्रवाह तनावः उच्च शक्ति मिश्र धातु (उदाहरण के लिए, Inconel) हाइड्रोलिक / प्यूमैटिक बल (कम कार्बन इस्पात के लिए यांत्रिक बनाम) की आवश्यकता है।|

| जटिलता का हिस्सा|- सरल ज्यामितीय (जैसे,ब्रैकेट): झुकना / स्टैपिंग (कम उपकरण लागत)।<br>- जटिल आकार (जैसे,ऑटोमोटिव निकास मैनिफोल्ड): हाइड्रोफॉर्मिंग या फोर्जिंग (अच्छे तनाव वितरण)।<br>- खोखली संरचनाएं: ट्यूब हाइड्रोफॉर्मिंग (वेल्डिंग सीम से बचता है)।|

| उत्पादन वॉल्यूम|- कम मात्रा (<1,000 भागों): मैनुअल झुकना या कास्टिंग (न्यूनतम उपकरण निवेश)।<br>- मध्यम मात्रा (1,000-100,000 भागों): हाइड्रोलिक प्रेस (संतुलित लागत / गति)।<br>- उच्च मात्रा (> 100,000 भागों): प्रगतिशील स्टैम्पिंग या रोल गठन (चक्र समय > 100 पीपीएम)।|

| सटीकता की आवश्यकताएं|- सहिष्णुता <± 0.05 मिमी: ठंडे फोर्जिंग, सटीक स्टैम्पिंग, या सीएनसी मोड़ना।<br>- सहिष्णुता ± 0.1-0.5 मिमी: वायु झुकना, गर्म फोर्जिंग।<br>- सहिष्णुता >± 0.5 मिमी: कास्टिंग या मैनुअल गठन।|

| लागत ड्राइवर्स|- टूलिंग लागत: स्टैपिंग मर जाता है ($ 50k- $ 500k) बनाम मोड़ने मर जाता है ($ 5k- $ 20k)।<br>- सामग्री उपज: निर्माण (90-95% उपज) बनाम मशीनिंग (60-70% उपज)।<br>- चक्र समय: स्टैपिंग (100 + पीपीएम) बनाम फोर्जिंग (5-10 पीपीएम)।|

4.उन्नत धातु निर्माण प्रौद्योगिकियों

उभरती प्रौद्योगिकियां पारंपरिक प्रक्रियाओं की सीमाओं को संबोधित करती हैं (जैसे,जटिल ज्यामितीय, सामग्री अपशिष्ट):

4.1हाइड्रोफॉर्मिंग

उच्च दबाव हाइड्रोलिक तरल पदार्थ (10-100 एमपीए) का उपयोग करता है जो सामग्री को मरने के लिए दबाता है; दो वेरिएंट:

- शीट हाइड्रोफॉर्मिंग: जटिल शीट भागों (उदाहरण के लिए,मोटर वाहन दरवाजे आंतरिक) समान मोटाई के साथ (क्रिंग बनाम ड्राइंग को कम करता है)।

- ट्यूब हाइड्रोफॉर्मिंग: धातु ट्यूबों को 3 डी संरचनाओं में आकार देता है (उदाहरण के लिए,मोटर वाहन चेसिस रेल) सीम के बिना, संरचनात्मक कठोरता में सुधार।

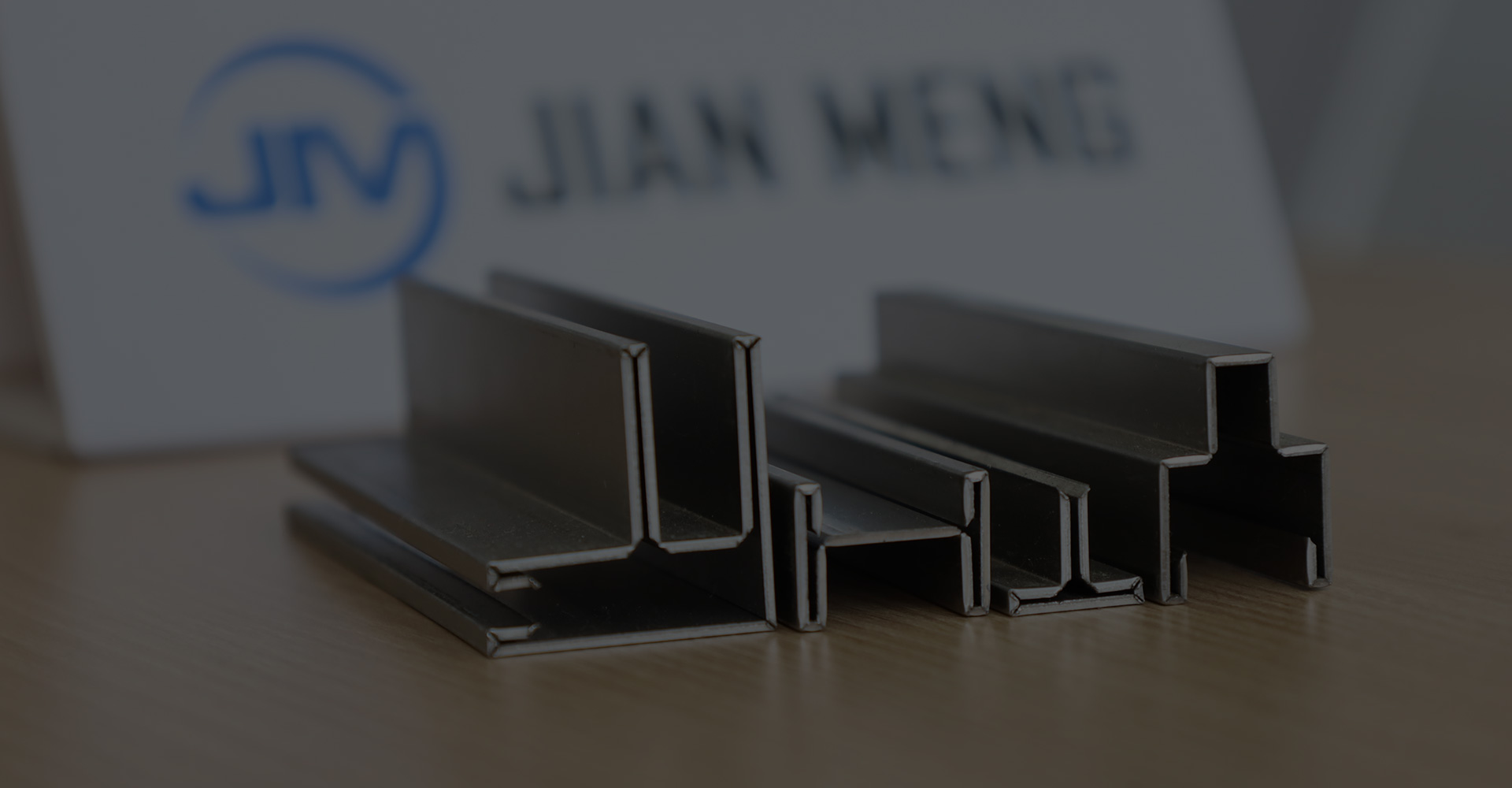

4.2रोल फॉर्मिंग

एक निरंतर प्रक्रिया जहां शीट धातु लगातार क्रॉस-सेक्शन बनाने के लिए प्रगतिशील रोल सेट के माध्यम से गुजरती है (उदाहरण के लिए,सी-चैनल, धातु की छत)लाभ:

- असीमित भाग लंबाई ( बनाम प्रेस ब्रेकिंग, जो बिस्तर के आकार से सीमित है)।

- कम सामग्री अपशिष्ट (95 +% उपज) और उच्च गति (30 मीटर / मिनट तक)।

4.3धातु के निर्माण के लिए अतिरिक्त विनिर्माण (AM)

जबकि एएम एक जमाव प्रक्रिया है, यह हाइब्रिड विनिर्माण के माध्यम से गठन का पूरक है:

- 3 डी प्रिंट निकट-नेट आकार प्रीफॉर्म (उदाहरण के लिए,टोपोलॉजिकल अनुकूलित ब्रैकेट) बल और सामग्री के उपयोग को कम करने के लिए।

- प्रिंट टूलिंग (जैसे,कम मात्रा के गठन के लिए कस्टम मरता है) सप्ताहों से दिनों तक लीड समय को कम करने के लिए।

- जटिल भागों को सीधे प्रिंट करें (उदाहरण के लिए,चिकित्सा प्रत्यारोपण) जो पारंपरिक तरीकों के माध्यम से बनाना असंभव है।

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian