आधुनिक विनिर्माण में, धातु बनाने वाली मशीनें आधारभूत उपकरण हैं जो * प्लास्टिक विरूपण * के माध्यम से धातु के कार्यकलापों को फिर से आकार देने के लिए डिज़ाइन किए गए हैं - एक प्रक्रिया जो सामग्री को जोड़ने या हटाने के बिना सामग्री ज्यामितीय को बदलती है।अपवर्तन विधियों (उदाहरण के लिए,मशीनिंग) या अतिरिक्त प्रक्रियाएं (उदाहरण के लिए, 3 डी प्रिंटिंग), धातु बनाने में यांत्रिक बल, गर्मी, या दबाव धातुओं को सटीक, टिकाऊ आकारों में मोल्ड करने के लिए लाभ होता है।यह तकनीक ऑटोमोटिव, एयरोस्पेस, निर्माण और उपभोक्ता वस्तुओं जैसे उद्योगों में अपरिहार्य है, जहां यह ऑटोमोटिव बॉडी पैनल से लेकर एयरोस्पेस टरबाइन भागों तक घटकों के उच्च मात्रा में उत्पादन में सक्षम बनाता है।यह मार्गदर्शिका धातु बनाने वाली मशीनों को परिभाषित करती है, उनके मूल सिद्धांतों, प्रकारों, प्रक्रियाओं, अनुप्रयोगों और चयन मानदंडों का विवरण देती है।

1.मुख्य परिभाषा और परिचालन सिद्धांत

एक धातु बनाने वाली मशीन एक विशेष उपकरण है जो धातु के काम के लिए नियंत्रित बल ( यांत्रिक, हाइड्रोलिक, प्यूमेटिक या थर्मल) लागू करता है (उदाहरण के लिए,शीट, रॉड, बिलेट) प्लास्टिक विरूपण को प्रेरित करने के लिए-आकार में एक स्थायी परिवर्तन होता है जब धातु इसकी पैदावार ताकत से अधिक होती है लेकिन इसकी अंतिम खींचने की ताकत से नीचे रहता है।

धातु निर्माण के प्रमुख सिद्धांत

- कोई भौतिक नुकसान नहींः मशीनिंग (जो चिप्स को हटाता है) या काटने के विपरीत, निर्माण कार्य के कुल द्रव्यमान को संरक्षित करता है, अपशिष्ट को कम करता है (आमतौर पर <5% स्क्रैप, बनाम घटकों के लिए 20-30%)।

- सूक्ष्म संरचनात्मक वृद्धि: विरूपण धातु के अनाज को संरेखित करता है, यांत्रिक गुणों में सुधार करता है (उदाहरण के लिए,बल, लचीलापन) लोड-बेयिंग घटकों के लिए अंतिम भाग-अवश्यक (उदाहरण के लिए,ऑटोमोबाइल चेसिस, एयरोस्पेस फास्टनर)

- बल और तापमान नियंत्रण: मशीन धातु के गुणों से मेल खाने के लिए बल परिमाण, आवेदन दर, और (गॉट गठन के लिए) तापमान को समायोजित करती है (उदाहरण के लिए,कम कार्बन स्टील को टाइटेनियम मिश्र धातु की तुलना में कम बल की आवश्यकता होती है)

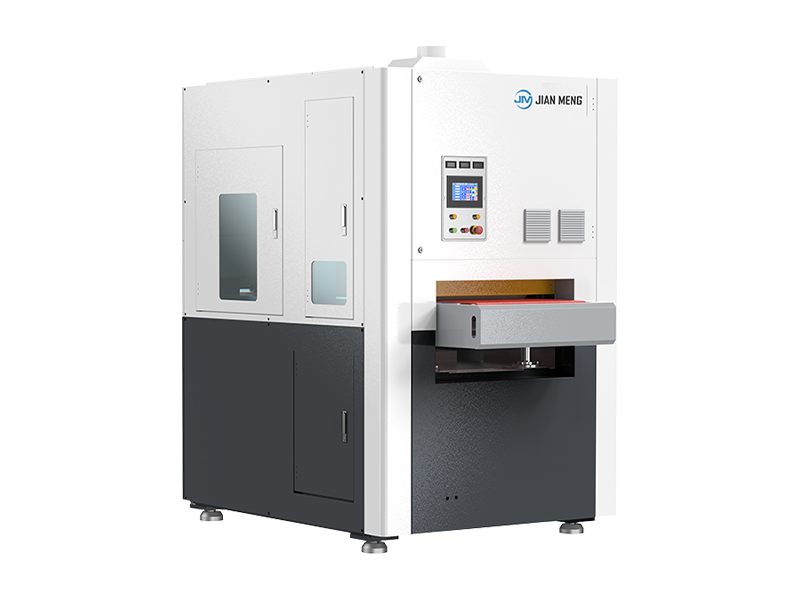

धातु बनाने वाली मशीनों को उनके प्राथमिक कार्य, वे किस प्रकार के काम के काम को संसाधित करते हैं, और वे जिस विकृति तकनीक का उपयोग करते हैं, उसके आधार पर वर्गीकृत किया जाता है।नीचे सबसे अधिक औद्योगिक रूप से प्रासंगिक प्रकार हैंः

| मशीन प्रकार| कोर फ़ंक्शन| प्रमुख डिजाइन सुविधाएँ| आदर्श कार्य और अनुप्रयोग|

|----------------------------|--------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| शीट धातु निर्माण मशीन| मोड़ने, स्टैम्पिंग या गहरे ड्राइंग के माध्यम से 2D / 3D भागों में फ्लैट धातु की शीट (0.1-6 मिमी मोटा) को आकार दें।| - सटीकता के लिए सटीकता मर, हाइड्रोलिक / प्यूमैटिक प्रेस, और बैकगेज के साथ सुसज्जित।<br>- पुनरावृत्ति के लिए सीएनसी नियंत्रण शामिल हो सकता है।| ऑटोमोटिव बॉडी पैनल, एचवीएसी नलिकाएं, उपकरण के आवरण, इलेक्ट्रॉनिक enclosures।|

| रोल फॉर्मिंग मशीन| निरंतर, समान क्रॉस-सेक्शन बनाने के लिए जोड़े गए रोलर्स की एक श्रृंखला के माध्यम से धातु कोयल को फीड करें (उदाहरण के लिए,सी-चैनल, I-बीम) | - क्रमिक विरूपण के लिए अनुक्रमिक रोलर सेट (10-20 जोड़े) ।<br>- उच्च मात्रा के उत्पादन के लिए एकीकृत कॉयल अनकोयलर और कटर।| निर्माण संरचनात्मक घटक (उदाहरण के लिए,छत ट्रस, दीवार स्टड), ऑटोमोटिव फ्रेम रेल।|

| फोर्जिंग मशीनें| आकार गर्म (गॉट फोर्जिंग) या ठंडे ( ठंडे फोर्जिंग) धातु के बिल्टों को संपीड़न बल (धारी, दबाने) के माध्यम से।| - हॉट फोर्जिंग: भट्ठी (1,100-1,300 °C इस्पात के लिए) + हाइड्रोलिक / यांत्रिक हथौड़ा।<br>- ठंडे फोर्जिंग: सटीकता के लिए उच्च दबाव प्रेस (500-3000 टन)।| गर्म forging: गियर, क्रैंकशाफ्ट, टरबाइन ब्लेड।<br>ठंडे फोर्जिंग: बोल्ट, नट, बीयरिंग रेस।|

| Extrusion मशीनों| लंबे, समान भागों (उदाहरण के लिए, एक निश्चित क्रॉस-सेक्शन के साथ) बनाने के लिए एक मरने के माध्यम से धातु के बिलों को धक्का देंप्रोफाइल, प्रोफाइल) | - बल आवेदन के लिए क्षैतिज / ऊर्ध्वाधर प्रेस (500-10,000 टन)।<br>- घर्षण को कम करने के लिए मर हीटिंग सिस्टम (एल्यूमीनियम, तांबे के लिए)।| एल्यूमीनियम खिड़की फ्रेम, तांबे की पाइप, एयरोस्पेस संरचनात्मक प्रोफाइल, गर्मी एक्सचेंजर ट्यूब।|

| तार और रॉड बनाने मशीन| पतले तारों में धातु की छड़ें खींचें या जटिल आकारों में तारों को मोड़ें (उदाहरण के लिए,स्प्रिंग्स, फास्टनर्स) | - तार ड्राइंग: व्यास को कम करने के लिए टायरेड मर जाता है + पुलर्स।<br>- तार झुकना: जटिल 3 डी आकार के लिए सीएनसी-नियंत्रित हथियार।| इलेक्ट्रिक तार, स्प्रिंग्स, पेपर क्लिप, ऑटोमोटिव सीट फ्रेम।|

| मोड़ने वाली मशीनें| कोण (90 °, 180 °) या वक्र बनाने के लिए एक एकल धुरी के साथ धातु के कार्यकलापों को विकृत करें।| - प्रेस ब्रेक (शीटों के लिए): वी-बेंड के लिए ऊपरी पंच + निचले मर।<br>रोल बेंडर (ट्यूब / रॉड के लिए): परिपत्र / आर्केड आकार के लिए 3-4 रोलर।| शीट धातु ब्रैकेट, ट्यूब फ्रेम, वास्तुकला धातु के काम (उदाहरण के लिए,हाथों के लिए) ।|

3.प्रमुख धातु गठन प्रक्रियाएं

मशीनें भाग ज्यामितीय, सामग्री और प्रदर्शन आवश्यकताओं के अनुरूप विशिष्ट गठन प्रक्रियाओं को निष्पादित करती हैं।नीचे सबसे आम तकनीकें हैंः

3.1झुकना

- प्रक्रिया: एक मशीन धातु के कार्य के लिए बल लागू करती है ताकि इसे सीधे धुरी के साथ विरूपित किया जा सके, कोण या त्रिज्या बना सके।शीट धातु के लिए, प्रेस ब्रेक एक "punch and die" सेटअप का उपयोग करते हैं (उदाहरण के लिए, 90 ° मोड़ के लिए वी-डी); ट्यूब / रॉड के लिए, रोल बेंडर मोड़ों को आकार देने के लिए घूमने वाले रोलर्स का उपयोग करते हैं।

- महत्वपूर्ण पैरामीटरः मोड़ कोण, त्रिज्या के अंदर (क्रैकिंग से बचने के लिए), और समय पकड़ें (बल को हटाए जाने के बाद धातु की स्प्रिंगबैक-elastic वसूली को रोकने के लिए)।

- अनुप्रयोग: एचवीएसी नलिका कोहनी, ऑटोमोटिव ब्रैकेट, संरचनात्मक इस्पात कोण।

3.2स्टamping

- प्रक्रिया: एक हाइड्रोलिक / यांत्रिक प्रेस धातु की शीट को 2 डी या उथले 3 डी आकार बनाने के लिए एक सटीक मरने में मजबूर करता है।विविधताओं में शामिल हैंः

- फ्लैट आकार काटना (उदाहरण के लिए,चम्मच) एक शीट से।

- एम्बोसिंगः ऊपर / नीचे पैटर्न बनाने (उदाहरण के लिए,उपकरण पैनलों पर लोगो) ।

- सिक्का: विस्तृत, उच्च सहिष्णुता भागों का उत्पादन करने के लिए उच्च दबाव stamping (उदाहरण के लिए,सिक्कों, गहने)

- लाभ: उच्च गति (सimple डिजाइनों के लिए 1,000 भागों / मिनट तक), कम प्रति यूनिट लागत।

- अनुप्रयोग: ऑटोमोटिव ट्रिम, इलेक्ट्रॉनिक सर्किट बोर्ड, lids कर सकते हैं।

3.3गहरे चित्रण (Deep Drawing)

- प्रक्रिया: एक धातु की शीट को उच्च गहराई से व्यास के अनुपात (उदाहरण के लिए,सिंगलर्स, सिलेंडर)ल्यूब्रिकेशन फाड़ने से रोकने के लिए महत्वपूर्ण है।

- कुंजी चुनौती: "ईरिंग" को नियंत्रित करना - असमान सामग्री प्रवाह जो लहराती किनारों का निर्माण करता है (डी अनुकूलन या पोस्ट-फॉर्मिंग ट्रिमिंग की आवश्यकता होती है)।

- अनुप्रयोग: एल्यूमीनियम पेय डिब्बे, ऑटोमोटिव ईंधन टैंक, रसोई बर्तन।

3.4रोलिंग

- प्रक्रियाः धातु के काम (शीट, रॉड, बिललेट) को मोटाई को कम करने, एकजुटता में सुधार करने या क्रॉस-सेक्शन बनाने के लिए दो या अधिक घूमने वाले रोलर्स के बीच पारित किया जाता है।प्रकारों में शामिल हैंः

- रोलिंग हॉट: बड़े, मोटे भागों (उदाहरण के लिए,स्टील प्लेट)

- ठंडे रोलिंग: तंग सहिष्णुता और चिकनी सतहों के लिए कमरे के तापमान धातु को संसाधित करता है (उदाहरण के लिए,उपकरणों के लिए स्टेनलेस स्टील शीट)

- लाभः उच्च थ्रूपट, सुसंगत सामग्री गुण।

- अनुप्रयोग: स्टील कॉइल, एल्यूमीनियम फोइल, रेलवे ट्रैक।

3.5फोर्जिंग

- प्रक्रिया: धातु के बिल्ट्स को आकार में संपीड़ित किया जाता है (धारी, दबाया जाता है), या तो गर्म (लचीलेपन के लिए) या ठंडे (सशुद्धता के लिए)।

- गर्म forgings: उच्च शक्ति भागों के लिए उपयोग किया जाता है (उदाहरण के लिए, crankshafts) - गर्मी बल आवश्यकताओं को कम करती है और क्रैकिंग को रोकती है।

- ठंडे फोर्जिंग: छोटे, उच्च सहिष्णुता भागों के लिए उपयोग किया जाता है (जैसे,बॉल्ट) - पोस्ट-प्रसंस्करण की आवश्यकता नहीं है, लेकिन उच्च बल की आवश्यकता है।

- अनुप्रयोग: एयरोस्पेस टरबाइन डिस्क, ऑटोमोटिव कनेक्टिंग रॉड, औद्योगिक वाल्व।

4.औद्योगिक अनुप्रयोग

धातु बनाने वाली मशीनें उच्च शक्ति, लागत प्रभावी भागों का उत्पादन करने की उनकी क्षमता के कारण क्षेत्रों में सर्वव्यापी हैं।प्रमुख अनुप्रयोगों में शामिल हैं:

- ऑटोमोटिव: वैश्विक धातु बनाने के उत्पादन के ~ 30% के लिए खाते।मशीनें बॉडी पैनल (स्टैम्पिंग), चेसिस फ्रेम (रोल गठन), क्रैंकशाफ्ट (गॉट फोर्जिंग), और बोल्ट (कॉल्ड फोर्जिंग) का उत्पादन करती हैं।हल्के मिश्र धातु (उदाहरण:एल्यूमीनियम, मैग्नीशियम) ईंधन दक्षता में सुधार के लिए तेजी से उपयोग किया जाता है।

- एयरोस्पेस: घटकों के लिए सटीकता बनाने पर निर्भर करता है जो चरम तापमान और भार का सामना करते हैं।एक्स्ट्रूशन मशीन संरचनात्मक प्रोफाइल बनाते हैं; गर्म forging टरबाइन ब्लेड (इनकोनेल जैसे सुपरअली का उपयोग करके) का उत्पादन करता है; ठंडे गठन उच्च सहिष्णुता फास्टनर बनाता है।

- निर्माणः रोल गठन मशीन संरचनात्मक घटकों का उत्पादन करती है (उदाहरण के लिए, I-बीम, C-चैनल); एक्सट्रूजन मशीनों एल्यूमीनियम खिड़की / दरवाजे फ्रेम बनाते हैं; फोर्जिंग मशीनों भारी-भार हार्डवेयर बनाते हैं (उदाहरण के लिए,पुल बोल्ड्स)

- उपभोक्ता वस्तुएंः स्टैपिंग मशीनें उपकरण के ढक्कन बनाते हैं और ढक्कन कर सकते हैं; गहरी ड्राइंग कुकवेयर का उत्पादन करती है; तार बनाने के लिए स्प्रिंग्स और फर्नीचर फ्रेम बनाते हैं।

- ऊर्जा: फोर्जिंग मशीन पवन टरबाइन शाफ्ट का उत्पादन करती है; एक्स्ट्र्यूशन मशीन गर्मी एक्सचेंजर ट्यूब बनाती है; रोल गठन सौर पैनल फ्रेम बनाता है।

5.धातु निर्माण मशीनों के प्रमुख लाभ

- उच्च क्षमताः उच्च मात्रा में उत्पादन क्षमता (उदाहरण के लिएस्टamping मशीन 100,000 + भागों / दिन का उत्पादन करती है) लीड टाइम और प्रति यूनिट लागत को कम करती है।

- सामग्री बचत: निकट-नेट-आकार बनाने के लिए स्क्रैप को कम करता है (आमतौर पर मशीनिंग के लिए 2-5% बनाम 20-30%), सामग्री लागत को कम करता है।

- बढ़े हुए भाग प्रदर्शन: विरूपण यांत्रिक गुणों में सुधार करता है (जैसे,ठंडे फोर्ज किए गए बोल्ट में मशीनीकृत बोल्ट की तुलना में 20-30% अधिक तनाव शक्ति होती है)।

- बहुमुखी प्रतिभा: मशीनें सभी प्रमुख धातुओं और मिश्र धातुओं (इस्पात, एल्यूमीनियम, तांबे, टाइटेनियम, मैग्नीशियम) को संसाधित करती हैं और विविध भाग ज्यामितीय के लिए अनुकूलित करती हैं।

- सटीकता: सीएनसी-नियंत्रित मशीनें ± 0.01 मिमी के रूप में तंग सहनशीलता प्राप्त करती हैं, जो एयरोस्पेस और चिकित्सा डिवाइस मानकों को पूरा करती हैं।

6.एक धातु बनाने की मशीन के चयन के लिए मानदंड

सही मशीन का चयन करने के लिए इसकी क्षमताओं को आपके उत्पादन लक्ष्यों, सामग्री और भाग आवश्यकताओं के साथ संरेखित करने की आवश्यकता होती है।प्रमुख कारकों में शामिल हैंः

6.1सामग्री संगतता

- धातु प्रकार: नरम धातुओं (एल्यूमीनियम, तांबा) को कम बल वाली मशीनों की आवश्यकता होती है (उदाहरण के लिए,स्टैम्पिंग के लिए हाइड्रोलिक प्रेस); हार्ड धातुओं (इस्पात, टाइटेनियम) को उच्च बल फोर्जिंग या गर्म रोलिंग मशीनों की आवश्यकता होती है।

- सामग्री फॉर्म: शीट धातु को स्टैम्पिंग / मोड़ने वाली मशीनों की आवश्यकता होती है; कॉइल को रोल बनाने वाली मशीनों की आवश्यकता होती है; बिललेट को फोर्जिंग / एक्सट्रूजन मशीनों की आवश्यकता होती है।

6.2उत्पादन मात्रा और गति

- उच्च-वॉल्यूम (10,000+ भाग / वर्ष): स्वचालित मशीनों का चयन करें (उदाहरण के लिए,सीएनसी रोल फॉर्मर्स, उच्च गति stamping प्रेस) एकीकृत feeding / काटने प्रणाली के साथ।

- कम मात्रा (100-1,000 भागों / वर्ष): लचीले मशीनों के लिए विकल्प (उदाहरण के लिए,मैनुअल प्रेस ब्रेक, छोटे पैमाने पर फोर्जिंग हथौड़ा) जो सेटअप समय को कम करता है।

6.3जटिलता और सहिष्णुता

- सरल आकार (जैसे,फ्लैट ब्रैकेट): बुनियादी मुद्रण या झुकने मशीनों पर्याप्त है।

- जटिल आकार (जैसे,गहरे-आधारित डिब्बे, टरबाइन ब्लेड): उन्नत मरने के डिजाइन के साथ सीएनसी-नियंत्रित मशीनों की आवश्यकता होती है (उदाहरण के लिए,बहु-चरण गहरे ड्राइंग प्रेस, सटीक forging मर जाता है)

- सहिष्णुता की आवश्यकताएंः तंग सहिष्णुता (± 0.01 मिमी) ठंडे गठन या सीएनसी रोलिंग की मांग करती है; ढीली सहिष्णुता (± 0.1 मिमी) गर्म गठन या मैनुअल झुकने की अनुमति देती है।

6.4लागत और कुल स्वामित्व

- अग्रिम लागत: स्वचालित सीएनसी मशीनें ($ 100,000-$ 1M) उच्च मात्रा के उत्पादन के लिए लागत प्रभावी हैं; मैनुअल मशीनें ($ 10,000-$ 50,000) छोटे बैचों के अनुरूप हैं।

- परिचालन लागतः ऊर्जा की खपत पर विचार करें (गॉट फोर्जिंग मशीनें ठंडे गठन की तुलना में अधिक ऊर्जा का उपयोग करती हैं), रखरखाव (हाइड्रोलिक मशीनों को तरल पदार्थ परिवर्तन की आवश्यकता होती है), और मर प्रतिस्थापन (स्टamping मर जाता है 100,000 + चक्रों के बाद पहनना)।

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian