डिबुरिंग मशीनें: कार्य सिद्धांतों, प्रकार चयन और अनुप्रयोग क्षेत्रों का एक व्यापक विश्लेषण

रिलीज़ का समय:2026-01-04

यात्रा:119

एक डीबर्रिंग मशीन एक औद्योगिक उपकरण है जो विशेष रूप से धातु और प्लास्टिक जैसी सामग्रियों से बने कार्यपिकों की सतहों से बर् को हटाने के लिए डिज़ाइन किया गया है।बर्स आमतौर पर काटने, मिलन, स्टैम्पिंग या कास्टिंग प्रक्रियाओं के दौरान उत्पन्न होते हैं, जो सीधे आयामी सटीकता, विधानसभा प्रदर्शन और भागों के सेवा जीवन को प्रभावित कर सकते हैं।विभिन्न कामों और उत्पादन आवश्यकताओं की विशेषताओं को पूरा करने के लिए, डीबर्रिंग मशीनों को कुशल प्रसंस्करण प्राप्त करने के लिए विभिन्न प्रौद्योगिकियों का उपयोग किया जाता है और इसका व्यापक रूप से ऑटोमोबाइल विनिर्माण, एयरोस्पेस और सटीक इलेक्ट्रॉनिक्स जैसे उद्योगों में उपयोग किया जाता है।

1.मैकेनिकल डिबुरिंग तकनीक

- बैरल डिबरिंग मशीन: वर्कपीस और एक्रैसिव्स को एक घूमने वाले बैरल में रखा जाता है, और घर्षण के माध्यम से बर्स हटा दिए जाते हैं।यह छोटे नियमित भागों के बैच प्रसंस्करण के लिए उपयुक्त है, लेकिन प्रसंस्करण की सटीकता अपेक्षाकृत कम है।

- Vibratory Deburring Machine: उच्च- आवृत्ति कंपन का उपयोग कार्य और Abrasives को तेजी से एक-दूसरे के खिलाफ रगड़ने के लिए किया जाता है।यह जटिल आकार वाले भागों को संसाधित कर सकता है, लेकिन सतह के नुकसान से बचने के लिए सामग्री के अनुसार कंपन पैरामीटर को समायोजित करने की आवश्यकता है।

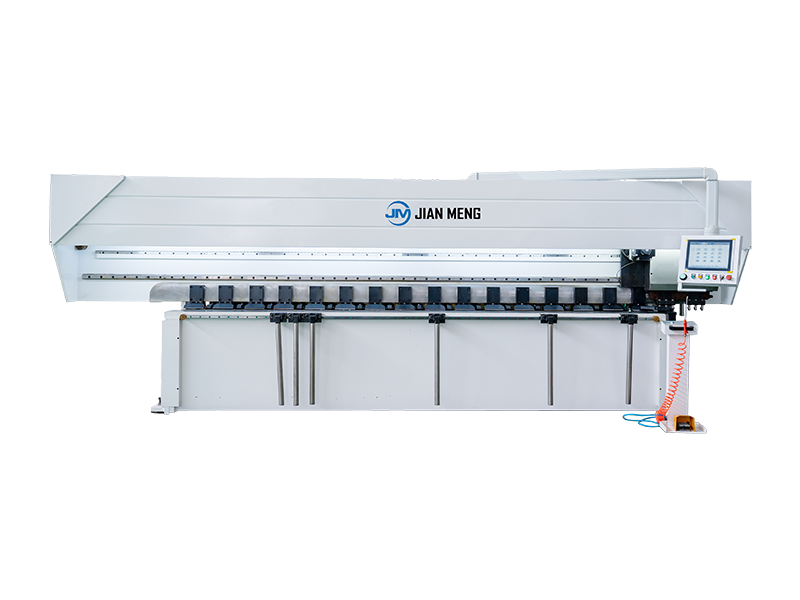

- बेल्ट डिबुरिंग मशीन: यह 10 - 35 मीटर / मिनट की घूर्णन गति के साथ एक उच्च गति वाले घर्षण बेल्ट का उपयोग करता है। घर्षण बेल्ट के दबाव को सटीक पीसने को प्राप्त करने के लिए निरंतर दबाव संपीड़ित हवा द्वारा नियंत्रित किया जाता है।एक्रैसिव बेल्ट को आसानी से बदल दिया जा सकता है।यह विशेष रूप से मुद्रित भागों और पतले दीवार वाले भागों के कुशल डीबर्रिंग के लिए उपयुक्त है, और सतह उपचार की गुणवत्ता पारंपरिक रोलर- प्रकार पीसने वाले पहियों की तुलना में बेहतर है।

2.विशेष प्रक्रिया Deburring प्रौद्योगिकी

- इलेक्ट्रोलाइटिक डिबुरिंग मशीन: यह कार्यक्षेत्र की सतह से संपर्क किए बिना बुर्स को घुलाने के लिए इलेक्ट्रोलाइट और विद्युत धारा की कार्रवाई का उपयोग करता है।यह उच्च कठोरता धातुओं या सटीक आंतरिक छेदों को हटाने के लिए उपयुक्त है।

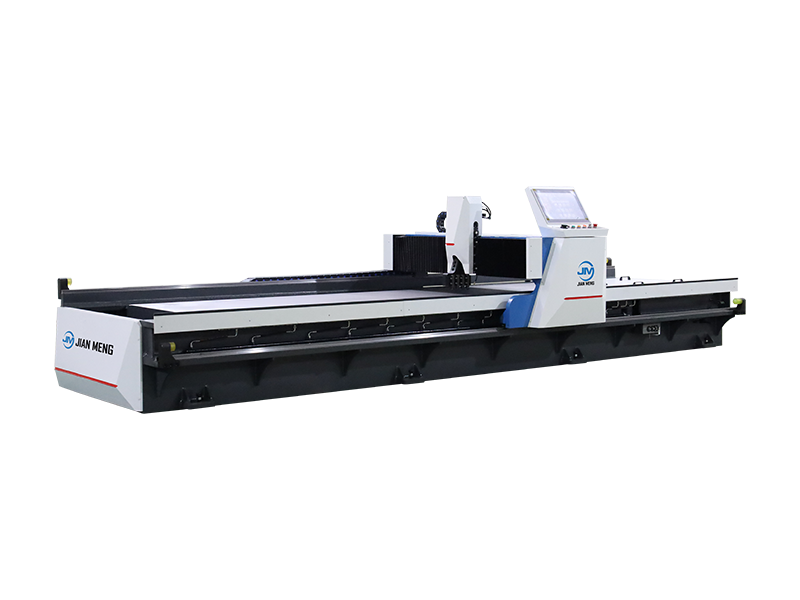

- लेजर डिबुरिंग मशीन: एक उच्च ऊर्जा लेजर बीम का उपयोग तुरंत ब्रस को वाष्पीकरण करने के लिए किया जाता है, जिसमें माइक्रॉन स्तर तक की सटीकता होती है।इसका उपयोग आमतौर पर अल्ट्रा-सशुद्धता प्रसंस्करण परिदृश्यों जैसे अर्धचालक घटकों में किया जाता है।

- अल्ट्रासोनिक डिबुरिंग मशीन: उच्च आवृत्ति कंपन लहरों के प्रभाव से बर्स को हटा दिया जाता है।यह विशेष रूप से छोटे छेद या इलेक्ट्रॉनिक घटकों की सफाई और पॉलिश करने के लिए उपयुक्त है।

II.मुख्य कार्य सिद्धांत और स्वचालन प्रक्रियाएं

एक डीबुरिंग मशीन की कामकाजी प्रक्रिया आमतौर पर तीन चरणों में विभाजित होती है: स्थिति, काटने और सफाई।

1.स्थिति और गति नियंत्रणः जब एक कार्यक्षेत्र डिवाइस के डिटेक्शन क्षेत्र में प्रवेश करता है (जैसे कि एक ग्रेटिंग सेंसर की स्थिति), तो ट्रांसमिशन गति स्वचालित रूप से डीबुरिंग मोड में समायोजित की जाती है।उदाहरण के लिए, एक स्लैब को निरंतर कास्टिंग द्वारा काट दिया जाता है और डीबर्रिंग मशीन में पहुंचाया जाता है, सिस्टम सटीक बर् हटाने को सुनिश्चित करने के लिए ग्रेटिंग पोजिशनिंग के माध्यम से उपकरण की कार्रवाई को ठीक से ट्रिगर करता है।

2.गतिशील काटने के निष्पादन: उपकरण जैसे घर्षण बेल्ट, कटर, या लेजर बुर क्षेत्र के साथ उच्च गति के संपर्क में आते हैं।कुछ उपकरण पीसने की सुई को चलाने के लिए विद्युत चुंबकीय बल का उपयोग करते हैं, और बहु- कोण पीसने को समायोज्य सिर आंदोलन के माध्यम से प्राप्त किया जाता है, और सफाई और पॉलिशिंग एक साथ पूरा हो जाती है।

3.स्व - सफाई और रीसेट: काटने के बाद, डिवाइस स्वचालित रूप से सफाई कार्यक्रम को निष्पादित करता है (जैसे कि प्लेंजर क्रॉस को मोड़ना - अवशिष्ट मलबे को हटाने के लिए बीम 90 डिग्री) और निरंतर उत्पादन की स्थिरता सुनिश्चित करने के लिए प्रारंभिक स्थिति में रीसेट करता है [4] [5].

iii.एक डिबुरिंग मशीन का चयन करने में महत्वपूर्ण कारक

1.वर्कपीस विशेषताओं के साथ संगतता: सामग्री की कठोरता (जैसे एल्यूमीनियम मिश्र धातु और स्टेनलेस स्टील) और आकार की जटिलता (जैसे गहरे छेद और घुमावदार सतहों) सीधे डिवाइस के चयन को प्रभावित करती है।उदाहरण के लिए, बेल्ट प्रकार के उपकरण मुद्रित भागों की पतली दीवारों वाली संरचना के लिए अधिक उपयुक्त हैं, जबकि इलेक्ट्रोलाइटिक तकनीक सीमेंट्ड कार्बाइड के आंतरिक छेद को संसाधित करने के लिए उपयुक्त है।

2.सटीकता और दक्षता के बीच संतुलन: लेजर तकनीक 0.01 मिमी की सटीकता प्राप्त कर सकती है, लेकिन लागत अपेक्षाकृत अधिक है।Vibratory उपकरणों मध्यम सटीकता के साथ बड़े पैमाने पर उत्पादन के लिए उपयुक्त हैं।

3.उत्पादन लागत का नियंत्रणः डिवाइस की खरीद लागत, ऊर्जा खपत और रखरखाव लागत पर व्यापक रूप से विचार करने की आवश्यकता है।उदाहरण के लिए, अल्ट्रासोनिक उपकरणों में कम बिजली की खपत होती है, लेकिन एक छोटा रखरखाव चक्र होता है, जो उच्च आवृत्ति, छोटे बैच परिदृश्यों के लिए उपयुक्त हैं।

IV.विशिष्ट उद्योग अनुप्रयोग परिदृश्य

1.ऑटोमोबाइल विनिर्माण: इंजन ब्लॉक और ट्रांसमिशन गियर जैसे प्रमुख घटकों को विधानसभा सीलिंग सुनिश्चित करने के लिए उच्च सटीकता की आवश्यकता होती है।

2.इलेक्ट्रॉनिक्स उद्योग: पीसीबी बोर्डों पर ड्रिलिंग और कनेक्टरों के तेज किनारों से बुर्स माइक्रॉन स्तर के प्रसंस्करण के लिए लेजर या अल्ट्रासोनिक उपकरणों पर भरोसा करते हैं।

3.एयरोस्पेस: जटिल संरचनात्मक भाग जैसे टरबाइन ब्लेड और हाइड्रोलिक पाइपलाइन तनाव एकाग्रता से बचने के लिए इलेक्ट्रोलाइटिक या लेजर तकनीक का उपयोग करते हैं।

V. भविष्य के विकास रुझान

बुद्धिमान अपग्रेड के साथ, डीबर्रिंग मशीनें दृश्य निरीक्षण और अनुकूलन पैरामीटर समायोजन को एकीकृत करने की दिशा में विकसित हो रही हैं।उदाहरण के लिए, एआई एल्गोरिदम के माध्यम से बर्स के आकार का विश्लेषण वास्तविक समय में किया जाता है, और घर्षण बेल्ट या लेजर की ऊर्जा के दबाव को गतिशील रूप से समायोजित किया जाता है, जो प्रसंस्करण स्थिरता में सुधार कर सकता है और मैनुअल हस्तक्षेप को कम कर सकता है।

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian